Ремонт рулевого управления ЗИЛ-133

Ремонт рулевого механизма

Неисправности в работе рулевого управления не всегда зависят от состояния его агрегатов. Иногда они вызываются другими причинами. Поэтому перед их разборкой и последующей проверкой и регулировкой проверяют балансировку колес, давление воздуха в шинах, наличие смазки в узлах рулевого управления, переднего моста и в ступицах колес, регулировку подшипников передних колес, регулировку рулевых тяг, амортизаторы, углы установки передних колес. Все это влияет на работу рулевого управления. Проверяют также уровень масла в бачке насоса гидроусилителя и натяжение его ремня у автомобилей с карбюраторным двигателем, убеждаются в отсутствии воздуха в системе, осадка или грязи в бачке и фильтрах насоса, а также подтеканий.

Рулевой механизм и насос разбирают лишь при крайней необходимости. Эти работы выполняются только квалифицированными механиками и в условиях особой чистоты.

Демонтаж. Перед разборкой рулевой механизм снимают* с автомобиля, для чего: отвертывают гайку 46 (см. рис. 10.3) и снимают сошку при помощи съемника (рис. 10.7, а) (снятие сошки с помощью молотка может вызвать поломку деталей рулевого механизма);

отвертывают пробку 37 (см. рис. 10.3) с магнитом и сливают масло. Для более полного слива повертывают рулевое колесо 2—3 раза от одного крайнего положения до другого;

отсоединяют шланги, сливают оставшееся в насосе масло;

отсоединяют карданный вал рулевого управления, отвернув гайку клина 9 (см. рис. 10.2) и выбив клин;

отвертывают 5 болтов крепления картера рулевого механизма к раме, тщательно очищают и промывают наружную поверхность рулевого механизма;

сливают остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая винт 6 (см. рис. 10.3) 2—3 раза от одного крайнего положения до другого с помощью ключа, показанного на рис. 10.7, б;

*В конце раздела «Сборка рулевого механизма» приведены ремонтные операции, которые могут быть выполнены без демонтажа рулевого механизма.

промывают внутренние полости рулевого механизма, заливая в него бензин и поворачивая винт рулевого управления, как указано выше.

К рабочему месту, на котором выполняют разборку и сборку рулевого механизма, он должен поступать только тщательно очищенным от грязи и промытым снаружи моющим средством.

Приступая к разборке, необходимо иметь в виду, что для предотвращения наружной течи масла после повторной сборки рулевого механизма желательно заменить все вскрывающиеся резиновые уплотнительные кольца независимо от их внешнего вида.

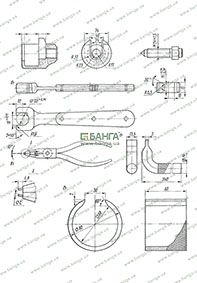

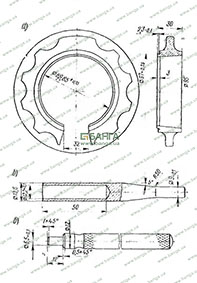

Рис.10.7. Инструмент для разборки рулевого механизма:

а) - съемник сошки; б) - ключ для вращения рулевого механизма; в) - щипцы для демонтажа и установки стопорных колец; г) - отвертка для установочных винтов шариковой гайки; д) - кольцо для выпрессовки шариковой гайки.

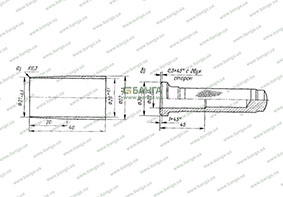

Рис. 10.8. Инструмент для замены уплотнительной манжеты винта рулевого управления:

а) - предохранительная втулка; б) - оправка для запрессовки

промывают внутренние полости рулевого механизма, заливая в него бензин и поворачивая винт рулевого управления, как указано выше.

К рабочему месту, на котором выполняют разборку и сборку рулевого механизма, он должен поступать только тщательно очищенным от грязи и промытым снаружи моющим средством.

Приступая к разборке, необходимо иметь в виду, что для предотвращения наружной течи масла после повторной сборки рулевого механизма желательно заменить все вскрывающиеся резиновые уплотнительные кольца независимо от их внешнего вида.

Разборка и проверка рулевого механизма. Снимают верхнюю крышку 22 (см. рис. 10.3), отвернув 4 болта. Чтобы не повредить уплотнительную манжету 23, применяют специальную втулку (рис. 10.8, а), надеваемую на винт рулевого управления. При снятии крышки соблюдают осторожность, чтобы не повредить уплотнительное кольцо.

Отвертывают 6 болтов крепления корпуса 15 (см. рис. 10.3) клапана рулевого управления и вывертывают специальным ключом (см. рис. 10.7, б) винт 6 (см. рис. 10.3) рулевого управления на 10—15 мм так, чтобы корпус клапана свободно вращался на упорных шарикоподшипниках, не касаясь промежуточной крышки 12.

Надевают сошку на вал 39 и, удерживая его от вращения, проверяют осевое перемещение винта рулевого управления в шариковой гайке, находящейся при этом в средней части винтовой канавки. В случае, если осевое перемещение превышает 0,5 мм, эксплуатация рулевого механизма недопустима и узел шариковой пары заменяют.

Если в замене узла шариковой пары нет необходимости, то расконтривают гайку 21 упорных шарикоподшипников, используя специальный инструмент (рис. 10.9, б), и подтягивают так, чтобы момент проворачивания корпуса клапана управления относительно винта рулевого управления был в пределах 6—8,5 кгс см.

Момент проворачивания можно проверить при помощи пружинного динамометра, который зацепляют за одно из отверстий под болты корпуса клапана управления. Указанному выше моменту соответствуют 1,1 — 1,5 кгс показаний динамометра. Законтривают гайку 21 (см. «Сборка рулевого механизма»).

Неплавное вращение корпуса клапана управления относительно винта может объясняться неудовлетворительным состоянием беговых дорожек упорных подшипников или повреждением желобов, что может быть проверено при дальнейшей разборке.

Рис. 10.9. Инструмент для регулировки гайки упорных шарикоподшипников:

а) - приспособление для кернения; б) - инструмент для раскернения

Если рулевой механизм снимался для регулировки усилия на рулевом колесе в первом положении (как это было описано в разделе «Проверка и регулировка агрегатов рулевого управления»), то дальнейшую разборку не ведут, а после сборки рулевого механизма только регулируют зубчатое зацепление.

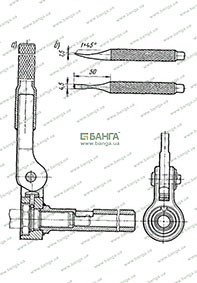

Рис. 10.10. Инструмент для замены уплотнительной манжеты вала сошки:

а) - предохранительная втулка; б) - оправка для запрессовки; в) - упорная втулка для выпрессовки манжеты на автомобиле.

При необходимости дальнейшей разборки снимают боковую крышку 35 (см. рис. 10.3) с валом 39 сошки, для чего:

устанавливают вал сошки в среднее положение и снимают щипцами (рис. 10.7, в) стопорное кольцо 45 (см. рис. 10.3) уплотнительной манжеты. Вынимают шайбу 43, наружную манжету 44 и упорное кольцо 42;

надевают на вал сошки специальную втулку (рис. 10.10, а), предохраняющую уплотнительную манжету 41 (см. рис. 10.3) от повреждения;

отворачивают 7 болтов крепления боковой крышки и снимают ее вместе с валом сошки, сдвигая на себя и соблюдая осторожность, чтобы не повредить уплотнительную манжету и уплотнительное кольцо.

Проверяют осевое перемещение вала сошки относительно боковой крышки. Если осевое перемещение превышает 0,15 мм, узел регулировочного винта вала сошки регулируют (см- «Сборка рулевого механизма»).

Отворачивают контргайку 31 регулировочного винта и, завертывая отверткой винт 32, вынимают вал сошки из боковой крышки. Снимают стопорное кольцо 33, пользуясь щипцами (см. рис. 10.7, е), и разбирают узел.

Снимают корпус 15 (см. рис. 10.3) клапана управления вместе с винтом 6, рейкой-поршнем 4 и промежуточной крышкой 12, отвернув болт, крепящий последнюю. При снятии узла надо соблюдать осторожность, чтобы не повредить уплотнительные кольца.

Снимают корпус 15, расконтрив гайку 21, как это было указано выше, и отвернув ее. При снятии корпуса 15 надо соблюдать осторожность, чтобы золотник 26 и все реактивные плунжеры 27 остались на своих местах в корпусе, так как они индивидуально подобраны при сборке на заводе.

Проверяют состояние упорных шарикоподшипников. Проверяют рукой перемещение реактивных плунжеров и золотника клапана управления в его корпусе. Они должны перемещаться плавно, без заеданий. Если их перемещение неудовлетворительное, поочередно вынимают заедающие детали, промывают, устраняют причину заедания и устанавливают на место.

В отдельных случаях может потребоваться незначительная зачистка деталей деревянными или чугунными колодками или притирами с притирочной пастой. Снятие металла при этом должно быть минимальным, чтобы внутренние утечки масла не увеличились и, следовательно, усилие на рулевом колесе не возросло.

Отвертывают болт 17 угольника низкого давления и вывертывают отверткой шариковый клапан 19. Проверяют его на герметичность, перевернув резьбой вверх после промывки в моющем растворе и залив в отверстие масло. Утечка масла допустима только в виде отдельных капель.

В случае большой утечки масла продувают клапан сжатым воздухом и, установив шарик на седле, делают по нему несколько легких ударов через стержень из мягкой стали, а затем снова проверяют на герметичность.

При значительном смятии седла соединения шланга высокого давления в корпусе 15 й появлении течи масла седло заменяют. Извлечь седло из корпуса клапана можно, нарезав в нем резьбу М6 на малой длине; для предотвращения попадания в клапан стружки закладывают в отверстие седла какую-либо консистентную смазку. Новое седло запрессовывают, применяя оправку (рис. 10.11, в).

Только в случае безусловной необходимости разбирают узел шариковой гайки, для чего: отвертывают установочные винты 7 (см. рис. 10.3) специальной отверткой (рис. 10.7, г);

вывертывают винт 6 (см. рис. 10.3) и устанавливают концентрично между промежуточной крышкой /? и рейкой-поршнем специальное кольцо (рис. 10.7, д);

завертывая винт рулевого управления, доводят промежуточную крышку до упора в кольцо и затем вытягивают шариковую гайку наполовину из рейки-поршня;

ослабляют натяг винта, снимают кольцо и обвязывают шариковую гайку изоляционной лентой по желобам 9 (см. рис. 10.3) так, чтобы предотвратить их выпадание. Затем вновь устанавливают кольцо и вытягивают шариковую гайку полностью.

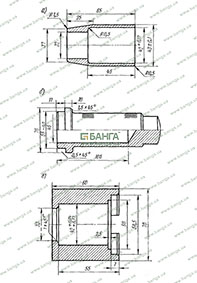

Рис. 10.11. Инструмент для сборки рулевого механизма:

а) - кольцо для установки рейки-поршня в картер рулевого механизма; б) - предохранительная оправка для уплотнительного кольца регулировочного винта; в) - оправка для запрессовки седла соединения шланга высокого давления.

Предупреждение. При дальнейшей разборке следует учитывать, что шарики в узле шариковой гайки подобраны при сборке на заводе с разноразмерностью по диаметру не более 0,002 мм, но у разных рулевых механизмов отличаются по диаметру в большей степени. Поэтому комплект вынутых, как указан ниже, шариков для дальнейшей сборки должен быть полностью сохранен. Замена отдельных шариков в комплекте может привести к их разрушению при работе и заклиниванию рулевого механизма.

Вынимают желоба, выводят все шарики из беговой канавки, вращая винт в ту и другую сторону, и снимают шариковую гайку с винта;

проверяют свободное перемещение уплотнительных разрезных колец 5, сняв с винта промежуточную крышку 12. В случае необходимости демонтажа колец разъединение замков выполняют с большой осторожностью, чтобы избежать их поломки.

Снимают нижнюю крышку 3, соблюдая осторожность, чтобы не повредить уплотнительное кольцо; проверяют состояние зеркала цилиндра картера рулевого механизма.

Сборка рулевого механизма. Перед сборкой рулевого механизма все детали тщательно промывают и просушивают. Все внутренние каналы и отверстия продувают сухим сжатым воздухом. Нельзя протирать детали тряпками, оставляющими на них нитки, ворсинки.

Все резиновые уплотнительные детали осматривают и, если требуется, заменяют. Для того чтобы предотвратить смещение резиновых уплотнительных колец при сборке, которое может вызвать течь масла, их смазывают техническим вазелином ВТВ-1 (ТУ 38.101180—76). Все соприкасающиеся поверхности деталей перед сборкой смазывают маслом. Момент затяжки болтов должен быть 2,1— 2,8 кгс м для болтов М8 и 3,5— 4,2 кгс м для болтов М10.

Собирают рулевой механизм в следующем порядке.

Собирают узел шариковой гайки: надевают на винт 6 в его среднюю канавку уплотнительное разрезное кольцо 5, проявляя особую осторожность, чтобы не повредить замок;

надевают на винт крышку 12, предохраняя ее от перекосов;

устанавливают второе уплотнительное кольцо 5 с той же осторожностью в крайнюю канавку винта. Убеждаются в свободном вращении колец в канавках;

осматривают желоба 9 ив случае повреждения заменяют;

надевают на винт шариковую гайку 8, установив ее на конце винтовой канавки со стороны выходного отверстия центрального сверления винта и совмещают отверстия гайки, в которые входят желоба 9, с винтовой канавкой винта. Фаска на наружном диаметре гайки должна быть обращена к ближайшему торцу винта (см. рис. 10.3);

закладывают 23 шарика через обращенное к буртику винта отверстие в гайке, поворачивая винт против часовой стрелки;

закладывают 8 шариков в, сложенные вместе желоба и предотвращают их выпадание, замазав выходы техническим вазелином ВТВ-1;

вкладывают желоба с шариками в гайку, поворачивая при необходимости винт 6. Обвязывают гайку изоляционной лентой, чтобы предотвратить выпадание желобов из нее;

проверяют плавность вращения винта, не допуская ударов в конце его хода, так как при этом можно повредить язычки желобов;

запрессовывают гайку с винтом в рейкупоршень, завертывают установочные винты 7 и затягивают их (момент затяжки 5—6 кгс . м) при помощи специальной отвертки (см. рис. 10.7, г);

закернивают установочные винты в двух местах против канавки в рейке-поршне. Если шлиц винта совпадает с канавкой, винт заменяют. Выступание винтов или выдавок над цилиндрической поверхностью рейки-поршня, а также неудовлетворительное стопорение винтов недопустимы, так как вызовут задир зеркала цилиндра.

В случае установки новой шариковой пары, поставляемой заводом изготовителем под номером 130-3401355, шариковая гайка после сборки должна проворачиваться под действием крутящего момента 3—8 кгс м в средней части винта, а по краям винта ее посадка должна быть свободной.

Для замены уплотнительной манжеты 41 вала сошки: извлекают старую уплотнительную манжету из картера и промывают гнездо моющим раствором;

смазывают наружную поверхность новой уплотнительной манжеты маслом,

устанавливают ее в гнездо картера и запрессовывают при помощи оправки (рис. 10.10, б) легкими ударами молотка так. чтобы буртик оправки уперся в торец картера;

осматривают упорное кольцо 42 (см. рис. 10.3) и в случае повреждения заменяют. Устанавливают кольцо 42, наружную резиновую манжету 44, шайбу 43 и стопорное кольцо 45 в гнездо картера. Для установки стопорного кольца используют щипцы (см. рис. 10.7, в);

окончательно запрессовывают легкими ударами молотка весь комплект деталей, применяя оправку (см. рис. 10.10,6) пока стопорное кольцо с щелчком не войдет в канавку;

убеждаются, что стопорное кольцо полностью вошло в канавку.

Устанавливают замки поршневых колец 11 (см. рис. 10.3) в верхней части рейки-поршня симметрично под углом 90°, вставляют рейку-поршень в сборе с шариковой парой в картер, используя специальное кольцо (рис. 10.11, а). При этом соблюдают осторожность и избегают перекосов с тем, чтобы не повредить зеркало цилиндра картера.

Устанавливают клапан рулевого управления с упорными шарикоподшипниками 13 (см. рис. 10.3) на винт

Если клапан предварительно разбирался, проверяют, чтобы расточка на торце золотника 26 была обращена к рулевому колесу, а фаска на реактивных плунжерах 27 — наружу.

Устанавливают шарикоподшипники так, чтобы их кольца большего диаметра были обращены к золотнику.

Устанавливают на винт 6 шайбу 20 вогнутой поверхностью в сторону упорного шарикоподшипника и навертывают гайку 21.

Регулируют затяжку гайки, как было указано выше, и законтривают ее, вдавив ее буртик без разрыва в паз винта. Желательно для этого применять специальное приспособление (рис. 10.9, а).

При замене уплотнительной манжеты 23 (см. рис. 10.3):

вынимают стопорное кольцо 24, используя щипцы (см. рис. 10.7, в), извлекают шайбу 25 (см. рис. 10.3) с резиновым уплотнителем и старую уплотнительную манжету. Промывают гнездо крышки моющим раствором;

смазывают маслом наружную поверхность уплотнительной манжеты, устанавливают ее в гнездо верхней крышки и запрессовывают при помощи оправки (рис. 10.8, б);

устанавливают шайбу 25 (см. рис. 10.3) с резиновым уплотнителем и стопорное кольцо 24, применяя те же щипцы. Кольцо 24 должно полностью войти в канавку верхней крышки.

Устанавливают на место и закрепляют болтами крышку 12 и корпус 15; устанавливают крышку 22 на место,

надев на винт 6 втулку (см. рис. 10.8, а), предохраняющую манжету от повреждения кромками паза винта, и закрепляют ее болтами.

Заменяют если надо (см. «Разборка и проверка рулевого механизма») регулировочную шайбу 29 (см. рис. 10.3), подобрав ее так, чтобы осевое перемещение регулировочного винта относительно вала сошки после установки стопорного кольца составляло 0,02—0,08 мм. В случае необходимости можно перевернуть упорную шайбу 34.

Собирают узел регулировочного винта 32 с помощью щипцов (см. рис. 10.7, в) и убеждаются, что винт плавно вращается в вале сошки, а стопорное кольцо 33 (см. рис. 10.3) надежно установилось в канавке вала сошки и не имеет заметного радиального перемещения в ней. Это перемещение может появиться в результате деформации стопорного кольца. В этом случае кольцо заменяют во избежание его выпадания и, как следствие заклинивания рулевого механизма. При замене уплотнительного резинового кольца 30 применяют оправку (см. рис. 10.11, б).

Завертывают регулировочный винт отверткой в крышку 35 (см. рис. 10.3) так, чтобы вал сошки вошел своей шейкой почти до конца в ее расточку. После сборки с боковой крышкой вал сошки должен свободно проворачиваться от руки, а регулировочный винт оставаться неподвижным (проверяют без контргайки 31).

Вставляют в отверстие уплотнительной манжеты 41 втулку (см. рис. 10.10, а), заводят конец вала сошки в ее отверстие и, установив средний зуб вала против

третьей впадины между зубьями (считая от стороны с поршневыми кольцами) рейки-поршня, досылают вал сошки с боковой крышкой до торца картера. При этом следят, чтобы втулка, вставленная в уплотнительную манжету, не была вытолкнута валом сошки и предохранила рабочую кромку манжеты от повреждения ее шлицами вала, а также, чтобы кольцо 36 (см. рис. 10.3) оставалось в канавке.

Заворачивают и затягивают болты боковой крышки. Регулируют зубчатое зацепление, как указывалось в разделе «Проверка и регулировка рулевого управления» и затягивают контргайку 31.

Заворачивают в картер рулевого механизма пробку 37 с магнитом и уплотнительной шайбой 38; устанавливают на корпус клапана управления угольник 18 с уплотнительными шайбами 16 и заворачивают болт 17. Патрубок угольника 18 при этом должен быть направлен к верхней крышке, а его ось параллельна оси винта 6.

Проверяют рулевой механизм, как указано в разделе «Проверка и регулировка рулевого управления», убедившись также в том, что после поворота винта 6 до отказа в каждую сторону центрирующие пружины 28 обеспечивают его четкую отдачу. При этом винт должен перемещаться в осевом направлении на 1—1,2 мм в каждую сторону.

После этого рулевой механизм устанавливают на автомобиль для проверки его работы и герметичности.

При установке рулевой сошки на вал совмещают метку на его торце с риской на сошке для обеспечения необходимых углов поворота управляемых колес.

Для исключения повторного снятия рулевого механизма с автомобиля после ремонта и повышения его качества на АТП с достаточно большим объемом ремонта целесообразна проверка механизмов на специальной установке. В ней может быть использован насос гидроусилителя 130-3407200-А, приводимый от электродвигателя мощностью 3,5—4 кВт и частотой вращения 1000 об/мин. Манометр в линии нагнетания должен иметь предел измерения 100 кгс/см2.

На установке, дополнительно к указанному, проверяют работу рулевого механизма при подаче к нему масла от насоса. При этом:

вращение винта рулевого управления должно быть плавным без заеданий;

при повороте винта рулевого управления до упора в обе стороны давление в линии нагнетания должно быть не менее 60 кгс/см2, а при снятии усилия с винта быстро падать до величины, бывшей в линии нагнетания до поворота винта, но не превышать 3—5 кгс/см2;

поворот вала сошки от одного крайнего положения до другого должен происходить при приложении к нему момента не более 12 кгс м.

при давлении не менее 65 кгс/см2 не должно быть наружных подтеканий. Эту проверку ведут, прижимая винт в обе стороны до отказа и отпуская его с тем, чтобы получить пульсирующую нагрузку и избежать перегрева насоса.

Целесообразна также проверка внутренних утечек в рулевом механизме. Для этого насосная установка должна иметь бак емкостью не менее 20 л, которым можно заменить, например, бачок рекомендованного на- coca установки. Кран в трубопроводе низкого давления должен позволять направлять масло не в бак, а в мерный сосуд.

При повороте винта рулевого управления до упора в обе стороны утечка через трубопровод низкого давления у нового рулевого механизма не превышает 2 л/мин. Превышение этой величины соответственно сокращает ресурс насоса, поэтому утечка более 3 л/мин нежелательна. Замер утечек начинают через 5 с после поворота винта до упора и ведут его не более 20 с. При этом соблюдают осторожность, чтобы не допустить опорожнения бака, которое вызовет выход насоса из строя.

Все указанные проверки ведут на масле марки Р или летних его заменителях при температуре масла около 40 °С.

Устранение некоторых неисправностей может производиться без снятия рулевого механизма с автомобиля при условии соблюдения всех требований, гарантирующих непопадание грязи и пыли в рулевой механизм. Сюда относятся следующие 3 работы.

Замена уплотнительной манжеты верхней крышки. Производится после слива масла из системы гидроусилителя руля, отсоединения карданного вала и промывки моющим раствором корпуса клапана управления и верхней крышки. На время замены манжеты после снятия крышки торец клапана управления необходимо закрыть чистой бумагой или салфеткой.

Замена уплотнительной манжеты вала сошки. Для этого:

снимают съемником (см. рис. 10.7, а) сошку и промывают моющим раствором выступающий конец вала сошки и прилегающие участки картера рулевого механизма;

извлекают щипцами (см.рис. 10.7, в) стопорное кольцо, надевают на конец вала сошки специальную втулку (рис. 10.10, в) и завертывают гайку 46 (см. рис. 10.3) так, чтобы торец втулки дошел до упора в торец картера;

подставив под рулевой механизм ведро, пускают двигатель, повернув рулевое колесо влево и, удерживая его несколько секунд в натянутом состоянии, выпрессовывают манжету давлением масла. Останавливают двигатель и убеждаются, глядя через паз во втулке, что торец манжеты вышел из картера приблизительно на 2 мм. Если манжета не вышла из картера, повторяют выпрессовку, удерживая рулевое колесо в левом положении с большим усилием;

дальнейшие работы производить, как указано в разделе «Сборка рулевого механизма»,установив на вал сошки перед запрессовкой манжеты защитную втулку (см. рис. 10.10, а).

В некоторых случаях при большом натяге манжеты в картере выпрессовать последнюю указанным способом не удается и для ее замены рулевой механизм должен быть снят с автомобиля.

Проверка герметичности шарикового клапана. Производится, как указывалось в разделе «Разборка и сборка рулевого механизма», после слива масла из системы гидроусилителя, промывки места разборки и снятия угольника низкого давления.

Ремонт насоса гидроусилителя

Перед разборкой насос снимают с автомобиля, слив масло, как описано в разделе «Ремонт рулевого механизма», тщательно очищают от грязи, промывают внутри и снаружи моющим раствором и только после этого передают на рабочее место, где будет выполняться его разборка.

Разборка и проверка. Ниже описаны разборка насоса автомобиля с карбюраторным двигателем и отличительные особенности разборки насоса, устанавливаемого на дизельные автомобили.

Снимают крышку 4 (см. рис. 10.5) бачка и фильтры 6 и 36 у насоса дизельного двигателя выворачивают из бачка штуцер 14 (см. рис. 10.6) низкого давления и извлекают возвратную трубку 13 из коллектора 12.

Снимают бачок 8 (см. рис. 10.5) и коллектор 13, отвернув 4 болта; проверяют на контрольной плите неплоскостность коллектора. Если она превышает 0,2 мм, коллектор исправляют правкой или фрезерованием.

Устанавливают насос в тиски так, чтобы его вал 26 был вертикален, а шкив 31 (шестерня) находился внизу. Снимают крышку 21 насоса, отвернув 4 болта. При снятии крышки удерживают клапан 19 от выпадания. При этом вынимать насос из тисков нельзя, так как могут рассыпаться детали рабочих органов насоса.

Проверяют состояние перепускного и предохранительного клапанов, учитывая, что клапан и крышка подобраны на заводе-изготовителе индивидуально и поэтому их комплектность при разборке нарушать нельзя.

При вынутой пружине 18 перепускной клапан должен плавно перемещаться в отверстии крышки, смазанном маслом, под действием собственного веса. Если перемещение клапана затруднено, промывают клапан и отверстие под него в крышке ацетоном и удаляют прилипшие посторонние частицы и заусенцы. Затем клапан притирают без применения абразивного материала, перемещая его в отверстии крышки. При этом пружина клапана должна быть установлена на место, а шестигранник клапана обращен вовнутрь.

Отвертывают седло 16 предохранительного клапана, предохраняя от потери металлические шайбы 17, которыми регулируется давление открытия клапана, и шарик 15. Проверяют чистоту отверстия в седле и собирают клапан, затянув седло моментом 1,5—2 кгс/см2. При сборке целесообразно удалить одну шайбу 17, так как в процессе эксплуатации пружина клапана несколько ослабевает и давление его открытия уменьшается. Однако под седлом клапана должно оставаться не менее одной шайбы для исключения самоотвертывания седла.

Отмечают положение распределительного диска 22 относительно статора 24 и статора относительно корпуса 29 насоса и снимают их со штифтов. Снимают ротор так, чтобы его лопасти остались в пазах.

Предупреждение. При дальнейших работах нельзя разукомплектовывать ротор и лопасти, чтобы не нарушить их приработки. Статор, ротор и лопасти подобраны на заводе-изготовителе по группам, поэтому их комплектность при разборке также нельзя нарушать.

Проверяют состояние статора, ротора и лопастей. Налипы металла на торцах ротора или лопастей удаляют осторожно притиркой на периодически проверяемой притирочной плите так, чтобы не изменить размеров деталей. В случае износа торцов ротора возможен ремонт комплекта путем шлифования торцов всех входящих в него деталей. При этом статор должен быть выше ротора на 0,013— 0,021 мм, а ротор выше лопастей на не более 0,008 мм.

Непараллельность торцов ротора и лопастей не должна превышать 0,008 мм. После шлифования детали размагничивают, а грани лопастей слегка притупляют на притирочной плите.

Если восстановление работоспособности деталей шлифованием невозможно, их заменяют, для чего выпускаются подобранные по размерам комплекты 130-3407244 (для карбюраторных двигателей) и 5320-3407244 (для дизелей), состоящие из статора, ротора и лопастей.

Проверяют состояние торцов корпуса насоса и распределительного диска. В случае износа или задиров этих поверхностей возможно исправление их притиркой на периодически проверяемой притирочной плите с тщательной промывкой после этого моющим раствором.

Только в случае крайней необходимости, например для замены подшипника, разбирают узел вала насоса, для чего:

снимают шкив (шестерню), применяя съемник; снимают коническую втулку 32 шкива и вынимают шпонку;

снимают стопорное кольцо 30 щипцами (см. рис. 10.7, в) и извлекают вал вместе с подшипником 28 (см. рис. 10.5) из корпуса насоса при помощи съемника;

снимают с вала насоса изношенный шарикоподшипник, применяя оправку, показанную на рис. 10.12, a (D = 24,2 мм) или рис. 10.12, г (D = 32,5 мм);

проверяют состояние поверхностей вала под уплотнительную манжету 27 (см. рис. 10.5) и под игольчатый подшипник 25.

При необходимости замены игольчатого подшипника выпрессовывают его стержнем из мягкого металла диаметром 13,5 мм.

Для предотвращения наружной течи масла после разборки насоса желательно заменить все вскрывавшиеся уплотнительные детали независимо от их внешнего вида.

Сборка насоса гидроусилителя.

Сборку ведут в соответствии с общими указаниями о сборке, данными в разделе "Сборка рулевого механизма". Особое внимание обращают на чистоту деталей.

При замене уплотнительной манжеты 27 (см. рис. 10.5) смазанную маслом новую манжету запрессовывают на место используя оправку (рис. 10.12, в) устанавливают щипцами (см. рис. 10.7, в).

При замене игольчатого подшипника его запрессовывают на место оправкой (рис. 10.12, б)

Новый шарикоподшипник запрессовывают на вал с помощью оправки, показанной на рис. 10.12, а (D=20,2 мм) или рис. 10,12, г (D=25,2 мм). Проставку 33 (см. рис. 10.5) манжеты вкладываются так, чтобы её выступы были направлены к манжете. При установке вала насоса на место соблюдают осторожность, чтобы не повредить рабочую кромку манжеты. Стопорное кольцо 30 подшипника устанавливают щипцами (см. рис. 10.7, в).

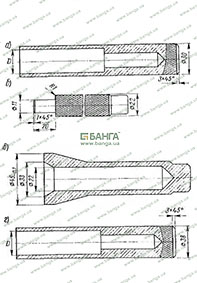

Рис. 10.12. Инструмент для сборки насоса гидроусилителя рулевого управления:

а) - оправка для выпрессовки (запрессовки) шарикоподшипника насоса карбюраторных двигателей; б) - оправка для запрессовки игольчатого подшипника; в) - оправка для запрессовки уплотнительной манжеты; г) - оправка для выпрессовки (запрессовки) шарикоподшипника насоса дизельных двигателей.

В случае замены шарикоподшипника вала насоса без разборки рабочих органов насоса его устанавливают в тиски шкивом (шестерней) вверх и до завершения работы не снимают во избежание сдвига ротора, что потребует полной разборки насоса. При установке вала насоса в корпус следует иметь в виду, что после того, как шарикоподшипник войдет в корпус приблизительно на 1/3 своей длины, шлицы вала войдут в контакт с шлицами отверстия в роторе и дальнейшее перемещение может оказаться невозможным. Для того чтобы закончить посадку вала, надо слегка поворачивать его в ту и другую сторону.

Момент затяжки гайки шкива (шестерни) должен быть 5—6,5 кгс м.

Убедившись, что лопасти свободно перемещаются в пазах ротора во всех

направлениях, устанавливают на место статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой на корпусе статора, указывающей направление вращения вала насоса (правое — для карбюраторных, левое — для дизельных двигателей). При этом фаска шлицевого отверстия ротора должна быть обращена к корпусу насоса.

Убедившись, что шестигранник седла 16 (см. рис. 10.5) клапана обращен внутрь отверстия крышки 21, устанавливают ее на место и завертывают болты ее крепления. При значительном смятии седла соединения шланга высокого давления в крышке, приводящем к течи масла, заменяют седло, как было указано в разделе «Разборка и проверка рулевого механизма».

Устанавливают бачок и коллектор с уплотнительными деталями, убедившись в сохранности прокладки коллектора. Завертывают болты их крепления моментом 0,6—0,8 кгс м.

Убеждаются, что вал насоса вращается свободно, без заеданий и устанавливают насос на автомобиль. Проверяют насос по развиваемому давлению, а также при движении. После некоторого пробега осмотром проверяют герметичность.

Для исключения повторного снятия насоса с автомобиля после ремонта и повышения его качества на АТП с достаточно большим объемом ремонта целесообразна проверка насосов на специальной установке, где они приводятся электродвигателем мощностью не менее 3,5 кВт. Частота вращения вала насоса должна быть 600 об/мин. В линии нагнетания устанавливают манометр с пределом измерения до 100 кгс/см2 и вентиль, позволяющий создавать в ней давление.

Перед проверкой насосу дают поработать в течение 10—15 мин, постепенно повышая давление при помощи вентиля до 50—55 кгс/см2. Затем проверяют давление, развиваемое насосом при полностью закрытом вентиле. Желательно, чтобы оно было 60—80 кгс/см2. При проверке вентиль должен быть закрыт не более 15 с во избежание повреждения насоса.

Недостаточная величина развиваемого насосом давления может быть вызвана осадкой пружины предохранительного клапана вследствие случившегося раньше перегрева насоса. В этом случае пробуют ликвидировать неисправность, вынимая регулировочные шайбы под седлом предохранительного клапана. Снятие одной шайбы толщиной 0,5 или 0,7 мм, если причиной недостаточного давления является осадка пружины, дает повышение давления соответственно на 7 или 10 кгс/см2.

Возможные неисправности рулевого управления и способы их устранения приведены в табл. 10.1. Перед определением причин неисправности проверяют давление в шинах и регулировку шарниров рулевых тяг.

Таблица 10.1.

| Причина неисправности | Способ устранения |

| 1. Повышенный свободный ход рулевого колеса | |

| Износ шарниров рулевых тяг или шаровых пальцев | Заменить изношенные детали |

| Ослабление крепления карданного вала рулевого управления | Подтянуть клинья крепления карданного вала и гайки |

| Повышенный зазор в зубчатом зацеплении рулевого механизма | Отрегулировать зацепление |

| Ослабление затяжки гайки упорных подшипников рулевого механизма | Разобрать рулевой механизм, подтянуть гайку |

| Износ шариковой пары рулевого механизма (осевое перемещение винта относительно гайки более 0,5 мм) | Заменить шариковую пару |

| Износ шлицов карданного вала | При невозможности устранение повышенного свободного хода проведением вышеперечисленных работ заменить карданный вал |

| 2. Автомобиль "не держит дорогу" | |

| Повышенный свободный ход рулевого колеса | См. п. 1. |

| Увеличенное трение в шарнирах рулевых тяг и шкворней. | Смазать шарниры. |

| Неправильная установка передних колес. | Отрегулировать и проверить подшипники передних колес, их схождение и углы установки. |

| Увеличенный дисбаланс передних колес | Отбалансировать передние колеса |

| 3. Ухудшена стабилизация передних колес | |

| Увеличенное трение в шарнирах рулевых тяг и шкворней | См. п. 2. |

| Неправильная установка передних колес | То же |

| Увеличенное сопротивление повороту из за натяга в зубчатом зацеплении или заедание деталей клапана управления рулевого механизма | Отрегулировать зубчатое зацепление. Если неисправность не будет устранена, разобрать рулевой механизм и проверить состояние клапана управления. |

| 4. Автомобиль постоянно отклоняется в сторону от заданного направления | |

| Неправильная установка передних колес | См. п. 2 |

| Неправильная установка мостов автомобиля относительно его продольной оси | Проверить установку мостов автомобиля, сравнить размер базы справа и слева |

| Неисправность тормоза в одном из передних колес | Проверить тормоза и устранить неисправность |

| Нарушение гидравлического равновесия рулевого механизма | Разобрать рулевой механизм. Проверить не засорено ли отверстие в винте рулевого управления, проверить качество перемещения золотника и плунжеров |

| 5. Внезапно возросло усилие на рулевом колесе | |

| Нарушение герметичности системы со значительной утечкой масла | Найти место утечки и устранить неисправность. Залить масло в бачок насоса. |

| Зависание перепускного клапана в насосе или неисправность обратного клапана в рулевом механизме (обычно в следствии засорения) | Разобрать насос, проверить перемещение клапана. Вывернуть обратный клапан рулевого механизма и проверить его герметичность. |

| 6. Чрезмерно большое или неравномерное усилие на рулевом колесе | |

| Недостаточный уровень масла в бачке насоса | Проверить уровень масла и долить. |

| Проскальзывание ремня привода насоса | Отрегулировать натяжение ремня |

| Наличие воздуха или воды в системе гидроусилителя (пена в бачке, мутное масло) | Удалить воздух (эмульсию) из системы* |

| Зависание перепускного клапана в насосе или неисправность обратного клапана в рулевом механизме (обычно в следствии засорения) | См. п. 5 |

| Снижение производительности насоса из-за износа рабочих органов (усилие уменьшается при повышении частоты вращения двигателя и увеличивается при нагреве масла) | Приспособлением с манометром проверить давление, развиваемое насосом. Если давление недостаточное, разобрать насос, устранить неисправность либо заменить насос. |

| Увеличение внутренних утечек в рулевом механизме (усилие изменяется так же, как указано выше) | Проверить давление так же, как указано выше. Если давление недостаточное, разобрать рулевой механизм, проверив состояние внутренних уплотнений, и устранить неисправность |

| 7. Полное отсутствие усиления при любой частоте вращения коленчатого вала двигателя | |

| Самоотвертывание седла предохранительного клапана насоса | Проверить давление (см. п. 6). Разобрать насос, завернуть седло |

| Зависание перепускного клапана насоса | Проверить давление (см. п. 6). Разобрать насос, устранить неисправность |

| 8. Рулевое управление заклинивает при поворотах | |

| Заедание золотника или плунжеров клапана управления рулевого механизма | Разобрать рулевой механизм и проверить плавность хода золотника и плунжеров |

| Износ деталей соединения регулировочного винта с валом сошки | Разобрать рулевой механизм и устранить чрезмерный осевой люфт регулировочного винта |

| 9. Повышенный шум при работе насоса | |

| Недостаточный уровень масла в бачке насоса | См. п. 6 |

| Проскальзывание ремня привода насоса | То же |

| Засорение или неправильная установка сетчатого фильтра насоса | Промыть и правильно установить сетчатый фильтр |

| Наличие воздуха в системе (пена в бачке, мутное масло) | См. п. 6 |

| Прогиб коллектора насоса, разрушение прокладки под ним, ослабление его крепления | При невозможности исправления коллектора правкой заменить его |

| Износ переднего шарикоподшипника насоса или вытекание смазки из него | Заменить шарикоподшипник |

| 10. Выбрасывание масла через сапун насоса | |

| Чрезмерно высокий уровень масла в насосе | Довести уровень масла до нормального |

| Засорение или неправильная установка сетчатого фильтра насоса | См. п. 9 |

| 11. Стук в рулевом механизме при работающем двигателе** | |

| Повышенный зазор в зубчатом зацеплении рулевого механизма | См. п. 1 |

| Износ шлицев карданного вала | То же |

* Если воздух (эмульсия) не удаляется, проверить затяжку всех соединений, снять и промыть сетчатый фильтр насоса, проверить, не повреждена ли прокладка коллектора, не деформирована ли его нижняя плоскость. Проверить затяжку четырех болтов крепления коллектора и, если все указанное проверено, сменить масло.

** Стук, исчезающий после пуска двигателя, не является признаком неисправности. Скрип при повороте рулевого колеса на неподвижном автомобиле может быть вызван тем, что при этом несколько приподнимается левая сторона и может скрипеть рессора или ее пальцы.

Банга™

Банга™